HERRAMIENTAS DEL

TORNO (BURILES).

En un tiempo en que los

talleres, y aun cada tornero, construían, según su personal experiencia, las

herramientas del torno. Hoy, sin embargo, tras los estudios de numerosos

investigadores y la experiencia de los grandes talleres y fábricas, se han

llegado a seleccionar algunos tipos fundamentales, cuya eficiencia y

rendimiento son difíciles de superar.

Son de distintos tipos, se

forjan a la forma requerida en una sola pieza de un mismo material. Se fabrican

en forma de barra redonda, cuadrada o rectangular de acero para herramientas

forjadas, que en un extremo tienen su filo cortante.

Una herramienta de corte

típica para usar en un torno consta principalmente de un cuerpo, mango o

vástago, y de un cabezal donde se encuentra la parte cortante. A su vez, el

cabezal se compone de diversas partes.

Partes, Elementos y Ángulos

de la Cuchilla:

Geometría del buril o Cuchilla.

El aspecto más importante en

un buril es su forma geométrica: la inclinación hacia los lados y hacia atrás,

las holguras o ángulos de alivio frontal y lateral, y los rompedores de viruta.

A se muestra el esquema de

un buril derecho, fabricado con una barra maciza, mientras en la Figura B se

muestra un portaherramientas para colocación de inserto tipo cermet.

El

ángulo de inclinación hacia atrás en el plano de salida de viruta, es muy

importante para hacer uniforme el flujo de la rebaba y romperla, para obtener

buen acabado.

El ángulo de alivio en el plano

de alivio secundario impide que el filo frontal de la herramienta roce con la

pieza de trabajo, para evitar roces innecesarios que afecten el acabado de la

pieza.

El ángulo de alivio lateral en

el plano de alivio principal favorece la acción de corte permitiendo alimentar

la herramienta hacia el material de la pieza de trabajo, minimizando la

fricción.

El

ángulo de filo de corte está determinado por la inclinación de los planos y

puede variar considerablemente de 5 a 32 grados según la operación que se esté

realizando y el tipo de material. El radio de la nariz varía de acuerdo al

acabado que se requiera.

Las formas de las

cuchillas normalizadas, tanto para las cuchillas de acero rápido, como para las

de plaquita de metal duro.

Cuchillas de desbastar.

Tratan de arrancar la mayor

cantidad posible de material en el menor tiempo, aprovechando al máximo tanto la

capacidad de corte de la herramienta, como la capacidad y potencia del torno. Las

cuchillas, por tanto, han de ser robustas. Pueden ser curvas y rectas, tanto a

derecha como a izquierda.

Cuchillas de afinar.

Buscan una superficie

cuidadosamente acabada, exacta de forma y pulida. La viruta arrancada debe ser

pequeña. El corte de estas cuchillas debe repasarse con piedra de afinar,

después de afilarlas; de lo contrario, dejan una superficie áspera y rugosa.

Cuando son de metal duro se afilan con muela de diamante.

Cuchillas de corte lateral.

Se utilizan para refrenar ángulos muy marcados. Deben

trabajar de dentro hacia afuera, ya que el corte secundario no es adecuado para

el arranque de viruta.

Cuchillas para interiores.

Para mecanizar las

superficies interiores de un agujero, hacen falta herramientas de cuerpo largo

y sección reducida.

Están expuestas a

vibraciones, por lo que la sección de viruta arrancada debe ser pequeña.

Generalmente, son curvadas y presentan dos formas fundamentales:

Para agujeros pasantes y

para agujeros ciegos llamadas, también éstas, de refrentar interiores.

Cuchillas de trocear.

Sirven tanto para hacer

ranuras o gargantas como para cortar en el torno.

Para evitar que la cuchilla

roce con la pieza, aquélla se estrecha en su cabeza, de delante hacia atrás y

de arriba abajo (ángulo de desahogo).

Las cuchillas para cortar suelen tener

la arista principal inclinada, con el fin de que la pieza cortada no se desprenda

hasta su completo troceado.

Cuchilla de forma.

Numerosos trabajos de torno exigen un

perfil determinado. Se realizan con barritas de acero rápido bien recocido,

forjando la forma y acabando su perfil con limas de matricero. Después se

templan con las máximas precauciones.

Hoy día, se pueden lograr en máquinas

rectificadoras, en las cuales se perfilan las muelas. Resultan así mucho más

precisas, con la ventaja de que pueden rectificarse después de templadas.

Es preciso no olvidarse de dar al

ángulo de incidencia un valor correcto. Su re-afilado se practica sólo por la

cara superior para no modificar la forma. Mención especial merecen las

cuchillas circulares o de rodaja, llamadas de perfil constante porque afiladas

en dirección paralela a su radio, mantienen la forma constante.

Cuchillas de roscar.

Pueden considerarse como cuchillas de

forma.

Su corte varía con el perfil de la

rosca que se ha de tallar.

La dificultad de conservar un perfil

exacto en el afilado de las cuchillas rectas hace que, modernamente, se tienda

a sustituirlas por las de rodaja y aún por peines de roscar especiales.

Influencia del ángulo de colocación o

posición.

Para igual pasada y

avance, la sección de la viruta permanece constante; pero su forma varía, como

se aprecia, al variar el ángulo de colocación. Ordinariamente, se toma un

ángulo de 45°; pero, si la pieza es delicada y tiende a doblarse, se aumenta el

ángulo hasta casi los 90°, con lo que se reducen los esfuerzos radiales.

En efecto, para un

mismo esfuerzo cortante Fc, sus dos componentes, radial y axial, varían

haciéndose tanto más peligrosas, cuanto menor es el ángulo de colocación. (En

realidad Fc, no es constante ni para la misma sección; se hace más grande para

los pequeños ángulos de colocación, por lo cual éstos resultan aún más

peligrosos).

Por consiguiente,

siempre que sea posible hay que emplear ángulos de colocación mayores de 45°.

Sólo para operaciones de pulido se pueden emplear ángulos menores.

Acanalado.

El alemán Klopstock

logró buenos resultados en cuanto a duración del filo de la herramienta y la

superficie de desprendimiento a base de un pequeño canal prismático o

redondeado, según los casos, practicado a unos milímetros por detrás del filo.

El resultado fue que

se economizaba energía y mejoraban, en general, las condiciones de trabajo. Esto

puede hacerse también en las herramientas de acero rápido.

La faja entre el filo

y el acanalado se afila con el ángulo de desprendimiento adecuado.

Angulo de

desprendimiento negativo.

Algunos

investigadores han estudiado el efecto de un ángulo de ataque negativo, es

decir, con superficie de ataque ascendente desde el filo hacia atrás. Un ángulo

semejante ofrece ventajas dignas de consideraciones para la conservación del

filo, ya que resulta más robusto y ofrece una mayor sección para la derivación

del calor producido.

El ángulo de ataque

negativo, unido a una velocidad elevada, permite superficies perfectamente

acabadas, ya que los granos del material no son cortados sino arrancados.

Además, la gran

velocidad de corte de la viruta hace que el calor de ésta no tenga tiempo de transmitirse

ni a la pieza ni a la herramienta, por lo cual, el filo se conserva mejor y la

pieza no sufre dilataciones que alteren su forma. Como contrapartida, la

energía consumida es mayor, por lo que un ángulo negativo requiere tornos más

potentes y robustos. La posición del filo principal ascendente o descendente

desde la punta, hace que la viruta salga en una dirección u otra.

Dimensiones de las cuchillas para cada

tipo de trabajo.

Nota. Al afilar, debe darse un ángulo

de incidencia tal que las caras del útil no lleguen a rozar con el hilo. Esta

precaución se ha de tomar, sobre todo, para roscas de mucho avance y poco

diámetro y, principalmente, para tuercas.

El afilado de la herramienta de

acabado se ha de hacer de modo que la cara superior quede perfectamente plana y

horizontal, lo cual equivale a hacer el ángulo de desprendimiento nulo para

evitar que la forma del filete varíe.

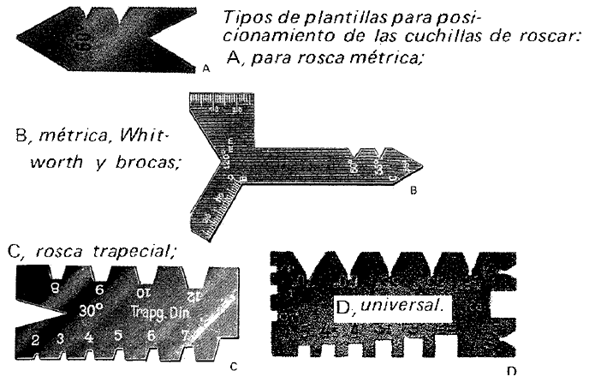

Para lograr el ángulo de punta

adecuado (55° ó 60°) se emplean galgas a propósito. La forma del fondo se comprueba

con galgas especiales.